-

Hablar

Hablar

Hablar

¡Estamos en línea!¿¿ qué tipo de máquina estás buscando?¿¿ qué tipo de máquina estás buscando?

¡Estamos en línea!¿¿ qué tipo de máquina estás buscando?¿¿ qué tipo de máquina estás buscando? -

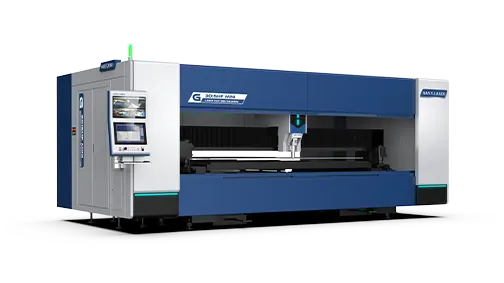

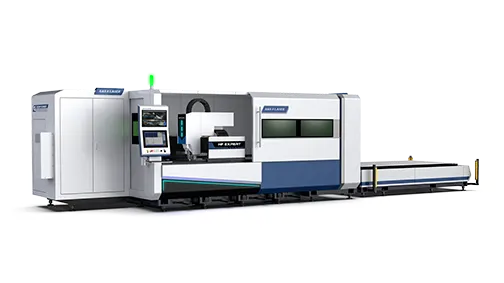

HF Mini

HF Mini GRC Series

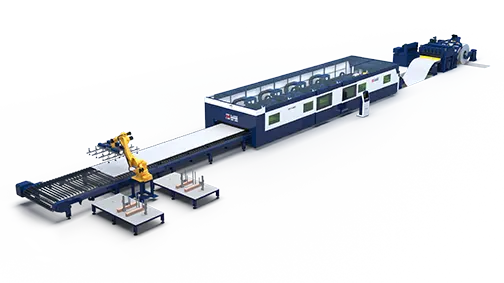

GRC Series

-

sales01@hanslaser.com

-

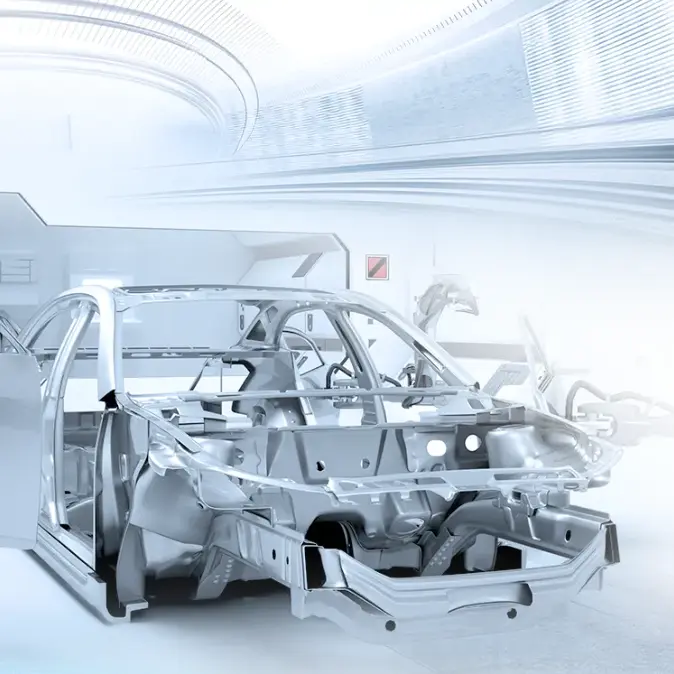

El corte láser de tubos desempeña un papel fundamental en una amplia gama de industrias, como la fabricación automotriz, la construcción, los equipos de fitness y la producción de muebles metálicos. Aunque esta tecnología ofrece una precisión excepcional, flexibilidad y alta velocidad de procesamiento, a menudo surgen desafíos operativos que pueden comprometer la calidad de las piezas y la productividad general.

Este artículo destaca varios de los problemas más comunes que se encuentran durante el corte láser de tubos y proporciona soluciones prácticas para mantener un rendimiento óptimo y la consistencia de las piezas.

1. Formación de rebabas y superficies de corte rugosas

Problema:

Las rebabas y los bordes ásperos en el área de corte no solo afectan la estética y la integridad dimensional de la pieza, sino que también aumentan la carga de trabajo en el postprocesado.

Causas principales:

-

Posición incorrecta del enfoque del láser o parámetros de potencia mal ajustados

-

Presión o tipo de gas asistente inadecuado

-

Ópticas de enfoque sucias o desalineadas

-

Grosor de pared del tubo superior a la capacidad nominal de la máquina

Soluciones recomendadas:

-

Calibrar los parámetros del láser (potencia, velocidad y altura focal) según el material y su grosor

-

Utilizar el gas asistente adecuado (por ejemplo, nitrógeno para acero inoxidable y aluminio) y mantener una presión estable

-

Limpiar e inspeccionar regularmente la lente de enfoque para asegurar una buena calidad de haz

-

Asegurarse de que los ajustes de la máquina coincidan con las especificaciones del material y grosor del tubo

2. Escoria excesiva y salpicaduras internas

Problema:

La escoria o salpicaduras metálicas dentro del tubo pueden deteriorar la calidad de la superficie interna y afectar negativamente procesos posteriores como el ensamblaje o la soldadura.

Causas principales:

-

Densidad energética excesiva debido a alta potencia o velocidad de avance lenta

-

Sistemas de extracción de humo o escoria inadecuados

-

Boquilla de corte desalineada que interfiere con el flujo de gas

Soluciones recomendadas:

-

Ajustar la potencia y la velocidad de corte para reducir la concentración de energía

-

Mejorar los sistemas de evacuación para eliminar eficientemente el metal fundido y los vapores

-

Realinear o reemplazar la boquilla para asegurar un flujo de gas coaxial y cortes más limpios

3. Inestabilidad en la sujeción del tubo

Problema:

Las vibraciones o desplazamientos del tubo durante el corte pueden resultar en cortes imprecisos e incluso daños en el equipo o en el material.

Causas principales:

-

Sistemas de sujeción desgastados o mal ajustados

-

Configuración incorrecta del diámetro o longitud del tubo

-

Deformación de tubos delgados o livianos

Soluciones recomendadas:

-

Inspeccionar y calibrar regularmente los dispositivos de sujeción

-

Implementar sistemas de sujeción inteligentes que se adapten automáticamente al tamaño del tubo

-

Reducir la velocidad de avance y la fuerza de sujeción al trabajar con tubos frágiles o de paredes delgadas para evitar aplastamientos

4. Inexactitud dimensional e inconsistencia en las piezas

Problema:

Las variaciones en las dimensiones de corte pueden generar problemas de ensamblaje, pérdida de material y retrabajos.

Causas principales:

-

Distorsión del material inducida por el calor

-

Desgaste o juego mecánico en los componentes de transmisión

-

Errores de programación en el software (trayectoria de herramienta o anidado incorrecto)

Soluciones recomendadas:

-

Aplicar estrategias de gestión térmica como cortes segmentados o pausas de enfriamiento para minimizar deformaciones

-

Mantener regularmente motores servo, cremalleras y guías lineales

-

Verificar la programación CAM/CAD y simular trayectorias antes de la producción en serie

Conclusión

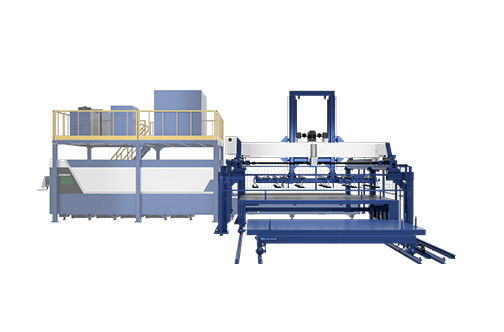

Las máquinas de corte láser de tubos ofrecen una solución potente, eficiente y altamente flexible para la fabricación moderna de metales. Sin embargo, lograr resultados consistentes y de alta precisión requiere una calibración adecuada del equipo, mantenimiento rutinario y resolución proactiva de problemas.

Al comprender las causas raíz de los problemas comunes y aplicar las medidas correctivas adecuadas, los fabricantes pueden reducir significativamente los tiempos de inactividad, mejorar la calidad del producto y aumentar la eficiencia de producción.

¿Listo para llevar su corte de tubos al siguiente nivel?

En Han’s Laser, ofrecemos soluciones avanzadas de corte láser de tubos adaptadas a una amplia variedad de industrias y materiales. Desde la configuración del equipo y la capacitación, hasta el soporte técnico postventa, nuestro equipo está comprometido a ayudarle a maximizar el tiempo de actividad y el valor de su producción.

Contáctenos hoy mismo para descubrir cómo nuestras fiber laser technologies pueden optimizar su proceso de fabricación y brindarle una ventaja competitiva.

-

Produtos + -

-

Empresa + -

-

Aplicações + -

¿¿ tienes un proyecto en tu corazón?

LET’S TALK

LET’S TALK

Declaración de exención de responsabilidad

Bienvenido a la página de Política de Privacidad de Han's Láser Corporation. Han's Láser Corporation se compromete a proteger su privacidad. Al utilizar los servicios del sitio web de Han's Láser Corporation, nos confía su información. Esta Política de Privacidad le ayudará a comprender qué datos recopilamos, por qué los recopilamos y qué hacemos con ellos. Esperamos que la lea atentamente.

Esta Política de Privacidad contiene los siguientes temas:

• Información recopilada

• Finalidad del uso de los datos personales

• Uso de los datos personales por parte de la empresa

• Enlaces y exención de responsabilidad

• Contáctenos

Información recopilada

Han's Laser Corporation no obtendrá información personal sobre usted cuando visite nuestro sitio, a menos que usted decida proporcionárnosla.

Podemos recibir o recopilar datos personales de las siguientes maneras:

1. Datos personales que nos proporciona en nuestro sitio.

Si nos envía una solicitud o comentario a través de la sección "Contáctenos", o si busca información sobre nuestros productos, servicios y precios, o en relación con la compra de un producto o servicio, es posible que se le solicite que nos proporcione ciertos datos personales, como:

Su nombre;

Dirección de correo electrónico;

Comunicaciones que nos envía.

También podemos solicitarle información adicional, como el nombre de su empresa o sector.

2. Información recopilada automáticamente.

Cierta información de nuestro sitio se recopila automáticamente mediante diversas herramientas de software. Tenemos un interés legítimo en utilizar dicha información para facilitar el inicio de sesión, la administración de sistemas, la seguridad de la información y la prevención de abusos, el seguimiento de las tendencias de los usuarios y el análisis de la eficacia de nuestro sitio. Por sí sola o en combinación con otra información, dicha información recopilada automáticamente puede constituir Datos Personales. Algunos de nuestros proveedores de servicios pueden utilizar cookies u otros métodos para recopilar información sobre su uso de nuestro Sitio. Dichos terceros pueden utilizar estas cookies u otros métodos de seguimiento para sus propios fines, relacionando la información sobre su uso de nuestro Sitio con cualquier Dato Personal que posean sobre usted. El uso de dicha información por parte de un tercero depende de su política de privacidad.

① Archivos de Registro. La información contenida en los archivos de registro incluye direcciones de protocolo de internet ("IP"), tipo de navegador, proveedor de servicios de internet (ISP), fecha y hora, páginas de referencia/salida, páginas en las que ha hecho clic y cualquier otra información que su navegador pueda enviarnos.

② Cookies. Utilizamos cookies para que las interacciones con nuestro sitio sean sencillas y significativas. Cuando visita nuestro Sitio, nuestros servidores pueden enviar una cookie a su ordenador. Por sí solas, las cookies no lo identifican personalmente; simplemente reconocen su navegador web.

Podemos utilizar cookies de sesión y persistentes. Las cookies de sesión solo existen durante una sesión. Desaparecen de su ordenador al cerrar el navegador o apagarlo. Las cookies persistentes permanecen en su ordenador después de cerrar el navegador o apagarlo. Tenga en cuenta que si desactiva la opción de su navegador para aceptar cookies, podrá navegar por nuestro Sitio, pero es posible que no pueda utilizar todas sus funciones correctamente.

③ Otras tecnologías de seguimiento. Cuando visita nuestro sitio web, podemos recopilar sus direcciones IP para rastrear y agregar datos no personales. Por ejemplo, podemos usar direcciones IP para monitorear las regiones desde las que navega en nuestros sitios.

También podemos usar balizas web, solas o junto con cookies, para recopilar información sobre su uso de nuestro sitio web y su interacción con nuestros correos electrónicos. Las balizas web son imágenes electrónicas nítidas que pueden reconocer ciertos tipos de información en su computadora, como las cookies, cuando visitó un sitio web específico vinculado a la baliza web. Por ejemplo, podemos colocar balizas web en correos electrónicos de marketing que nos notifican cuando hace clic en un enlace que lo dirige a nuestro sitio web. Podemos usar balizas web para operar y mejorar nuestro sitio web y las comunicaciones por correo electrónico.

④ Herramientas de software de análisis. Utilizamos Google Analytics en nuestro sitio web para ayudarnos a analizar el tráfico en el mismo. Para obtener más información sobre el procesamiento de datos personales por parte de Google Analytics, consulte: https://policies.google.com/technologies/partner-sites. Puede desactivar Google Analytics utilizando el complemento del navegador: http://www.google.com/ads/preferences/plugin/, proporcionado por Google.

Finalidad del uso de datos personales

Si usted envía o nosotros recopilamos datos personales a través de nuestro sitio, dichos datos podrán utilizarse de las siguientes maneras:

para analizar, administrar y mejorar nuestro sitio y nuestros servicios;

para contactarle en relación con nuestro sitio y ciertos servicios, notificaciones, eventos, programas u ofertas en los que se haya registrado;

para enviarle actualizaciones y materiales promocionales en los que se haya registrado;

para proteger nuestros derechos y/o nuestra propiedad, y para garantizar la funcionalidad técnica y la seguridad de nuestro sitio.

Uso de datos personales por parte de la empresa

No vendemos, alquilamos ni divulgamos de ningún otro modo los datos personales recopilados de nuestro sitio a terceros, a menos que se indique lo contrario a continuación o con su consentimiento.

① Por ley para proteger los derechos. Podemos compartir su información según lo permita o exija cualquier ley, norma o reglamento aplicable, bajo las siguientes condiciones: Si creemos de buena fe que la divulgación de su información es necesaria para cumplir con cualquier ley, reglamento, proceso legal o solicitud gubernamental aplicable; para investigar o remediar posibles infracciones de nuestras políticas; o para proteger los derechos, la propiedad y la seguridad de terceros.

2. Proveedores de servicios externos.

Podemos compartir su información con terceros que prestan servicios para nosotros o en nuestro nombre. Esto podría incluir análisis de datos, envío de correo electrónico, servicios de alojamiento, atención al cliente y asistencia de marketing.

3. Afiliados.

Podemos compartir su información con nuestros afiliados, que pueden incluir nuestras subsidiarias, socios de empresas conjuntas u otras empresas que controlamos o que están bajo control común con nosotros. En este caso, exigiremos a dichos afiliados que cumplan con esta Política de Privacidad.

4. Fusión, venta o cambio de control. Si nos reorganizamos o vendemos la totalidad o parte de nuestros activos, nos fusionamos o somos adquiridos por otra entidad, podríamos transferir su información a la entidad sucesora.

Enlaces y Descargo de Responsabilidad

Nuestro sitio web contiene enlaces a muchas otras organizaciones con su autorización. Al salir del sitio web de Han's Láser Corporation, estará sujeto a la política de privacidad del nuevo sitio. Han's Láser Corporation no se responsabiliza de la disponibilidad de los sistemas enlazados, y estos enlaces se proporcionan como un servicio para que comprenda mejor las diferentes relaciones comerciales que Han’s Laser Corporation ha establecido.

Contáctenos

Si tiene alguna pregunta o comentario sobre esta Política de Privacidad, póngase en contacto con la Compañía en el correo electrónico: sales01@hanslaser.com o en la dirección:

Han's Láser Corporation

Dirección de la oficina central: Shenzhen Han's Láser Technology Co., Ltd., Chongqing Road, Distrito de Baoan, Shenzhen, Guangdong, China

Teléfono: (+86) 135 3781 5660

Política de cookies de Han's Láser

Han's Láser utiliza cookies para ofrecer diversos servicios, optimizar continuamente la experiencia del usuario y mostrar anuncios relevantes según los intereses de los visitantes.

Al hacer clic en "Aceptar todas las cookies", acepta el uso de cookies en hansme.net y sus subpáginas, y nos permite procesar sus datos.

Puede elegir qué cookies aceptar en "Configuración" o aceptar solo las cookies necesarias. También puede modificar o retirar sus preferencias de cookies en cualquier momento en "Configuración".

Para obtener más información, consulte la Política de privacidad.

Previous

Previous