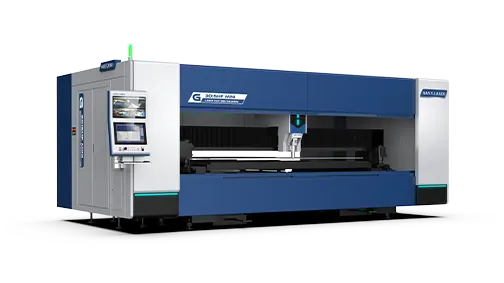

El corte por láser es un método de procesamiento altamente eficiente, preciso y flexible, ampliamente utilizado en la industria automotriz, aeroespacial, maquinaria de construcción y fabricación de equipos pesados.

Aunque las máquinas de corte por láser siguen avanzando, en la producción real aún pueden surgir problemas comunes que reducen la calidad del corte, la eficiencia o aumentan los costos.

Basándose en una amplia experiencia industrial, Han’s Laser ha resumido los problemas más comunes en el corte por láser y sus soluciones, ofreciendo referencias prácticas para operadores y fabricantes.

Ya sea que utilice una cortadora láser de baja potencia de nivel básico o un sistema avanzado de alta potencia, las siguientes pautas le ayudarán a mejorar la calidad del corte y la productividad.

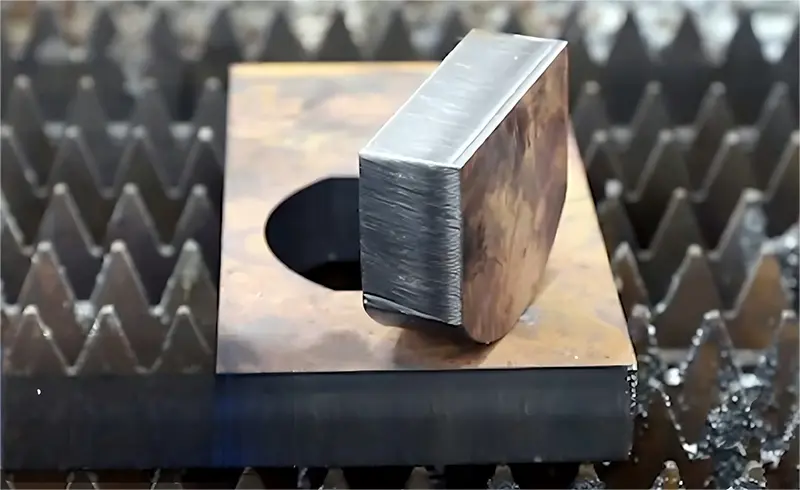

1. Rebabas o bordes rugosos en la superficie de corte

Síntomas: Bordes de corte rugosos o irregulares, con rebabas o líneas dentadas.

Posibles causas:

📌 Potencia del láser insuficiente para fundir completamente el material

📌 Velocidad de corte demasiado rápida, sin tiempo suficiente para completar el corte

📌 Posición incorrecta del punto focal, reduciendo la densidad de energía

📌 Presión de gas de asistencia inadecuada, la escoria no es expulsada

📌 Uso de un mismo parámetro para todos los materiales sin ajuste

📌 Componentes ópticos contaminados (lente o boquilla)

Soluciones:

☑️ Aumentar la potencia del láser y reducir la velocidad de corte

☑️ Recalibrar el enfoque, situándolo ligeramente por debajo de la superficie del material

☑️ Ajustar la presión del gas de asistencia para eliminar mejor la escoria

☑️ Configurar parámetros según el tipo y grosor del material

☑️ Limpiar regularmente lentes, boquillas y espejos para mantener la calidad del haz

2. Exceso de fusión o corte demasiado ancho

Síntomas: Líneas de corte más anchas de lo esperado, bordes sobrecalentados o fundidos.

Posibles causas:

📌 Potencia del láser demasiado alta, provocando sobrecalentamiento

📌 Velocidad de corte demasiado lenta, acumulación de calor

📌 Enfoque o altura de la boquilla incorrectos

📌 Flujo bajo de gas de asistencia

📌 Materiales gruesos o con mala conductividad térmica

📌 Mala calidad o inestabilidad del haz

Soluciones:

☑️ Reducir los parámetros de potencia según el grosor del material

☑️ Aumentar la velocidad de corte para minimizar la exposición al calor

☑️ Recalibrar el enfoque y la altura de la boquilla

☑️ Asegurar un suministro de gas estable y suficiente

☑️ Optimizar parámetros para materiales gruesos o difíciles de procesar

☑️ Revisar regularmente la fuente láser y la trayectoria del haz

3. Superficie de corte irregular o con bordes ondulados

Síntomas: Patrones ondulados, falta de uniformidad en la suavidad de los bordes cortados.

Posibles causas:

📌 Salida de potencia láser inestable

📌 Velocidad de corte irregular

📌 Desplazamiento del punto focal

📌 Láminas de material deformadas o irregulares

📌 Vibraciones de la máquina o componentes sueltos

📌 Flujo de gas de asistencia irregular

Soluciones:

☑️ Usar una fuente de energía estable con salida constante

☑️ Mantener una velocidad de corte uniforme

☑️ Calibrar regularmente el sistema de enfoque

☑️ Nivelar y fijar las láminas antes del corte

☑️ Ajustar piezas mecánicas y verificar guías

☑️ Utilizar reguladores de flujo para estabilizar la presión del gas

4. Chispas anormales durante el corte

Síntomas: Exceso o irregularidad de chispas durante el corte.

Posibles causas:

📌 Potencia del láser demasiado alta

📌 Velocidad de corte demasiado lenta, provocando sobrecalentamiento

Soluciones:

☑️ Reducir los parámetros de potencia del láser

☑️ Aumentar la velocidad de corte para reducir el estrés térmico

5. Corte incompleto o fallo de penetración

Síntomas: La pieza no se separa completamente, quedan zonas unidas.

Posibles causas:

📌 Potencia del láser insuficiente

📌 Velocidad de corte demasiado rápida

📌 Lente o boquilla contaminadas

📌 Punto focal incorrecto

📌 Materiales altamente reflectantes (aluminio, acero inoxidable)

Soluciones:

☑️ Aumentar la potencia de corte

☑️ Reducir la velocidad de corte

☑️ Limpiar o reemplazar componentes ópticos

☑️ Reajustar el punto focal

☑️ Pretratar o limpiar superficies reflectantes

6. Marcas de quemado o decoloración en los bordes

Síntomas: Decoloración marrón, amarilla o negra a lo largo de los bordes cortados.

Posibles causas:

📌 Exceso de calor o potencia

📌 Corte con oxígeno que acelera la oxidación

📌 Velocidad de corte demasiado lenta

Soluciones:

☑️ Reducir la potencia o usar modo de corte pulsado

☑️ Usar gas de asistencia con nitrógeno o argón en lugar de oxígeno

☑️ Aumentar la velocidad de corte para obtener bordes más limpios

7. Acumulación de escoria en la parte inferior del corte

Síntomas: Perlas endurecidas de escoria en la cara inferior del corte.

Posibles causas:

📌 Presión de gas de asistencia insuficiente

📌 Velocidad de corte demasiado lenta o potencia del láser demasiado baja

📌 Distancia o altura de la boquilla incorrecta

Soluciones:

☑️ Aumentar la presión y el flujo del gas de asistencia

☑️ Ajustar velocidad y potencia según el tipo de material

☑️ Optimizar la altura de la boquilla para mejorar la expulsión y la convergencia del haz

8. Problemas de perforación al inicio del corte

Síntomas: El láser tiene dificultades para perforar el material al inicio.

Posibles causas:

📌 Parámetros de perforación incorrectos (tiempo o potencia)

📌 Haz láser inestable

📌 Superficie del material sucia u oxidada

Soluciones:

☑️ Aumentar el tiempo de perforación o utilizar perforación paso a paso

☑️ Estabilizar la fuente del haz

☑️ Limpiar la superficie del material antes del corte

Conclusión

El corte por láser ofrece una precisión, eficiencia y flexibilidad incomparables en la manufactura industrial.

Sin embargo, la calidad del corte depende en gran medida de la optimización de los parámetros del proceso, el mantenimiento regular del equipo y las características del material.

Desde rebabas y marcas de quemado hasta fallos de penetración, la mayoría de los problemas pueden resolverse con ajustes adecuados y medidas preventivas.

Como líder mundial en tecnología láser, Han’s Laser ofrece a sus clientes soluciones avanzadas de corte por láser, formación integral y soporte técnico ágil, ayudando a lograr mayor productividad y menores costos operativos.

Previous

Previous

LET’S TALK

LET’S TALK